在2025年長江產業科技創新大會上,湖北航特裝備制造股份有限公司(以下簡稱“航特裝備”)發布了一項具有里程碑意義的技術成果——全球首款一體式低壓鑄造全鋁承載大車架。這一創新突破不僅重新定義了汽車車架制造標準,更在新能源汽車輕量化與安全性的雙重需求下,為行業提供了全新解決方案。

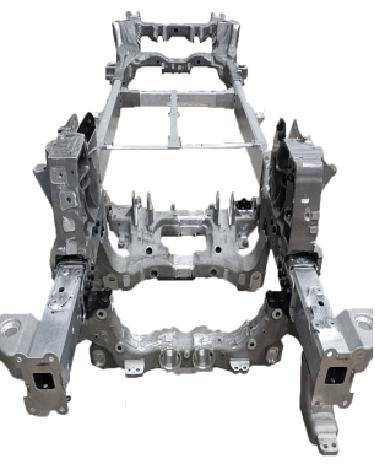

傳統全鋁車架通常由數十個獨立部件通過焊接或鉚接工藝組裝而成,這種制造方式不僅工序繁瑣、成本高昂,更因連接處存在結構缺陷,導致整體剛性與安全性難以保障。航特裝備研發團隊歷時多年攻關,成功突破超大型薄壁結構件低壓鑄造的核心技術瓶頸,實現了投影面積達4.2平方米、壁厚跨度從4毫米至50毫米的一體化成型。其中,最薄處與最厚處的厚度比超過12:1,這種極端差異下的同步成型技術此前在全球范圍內尚無成功案例。

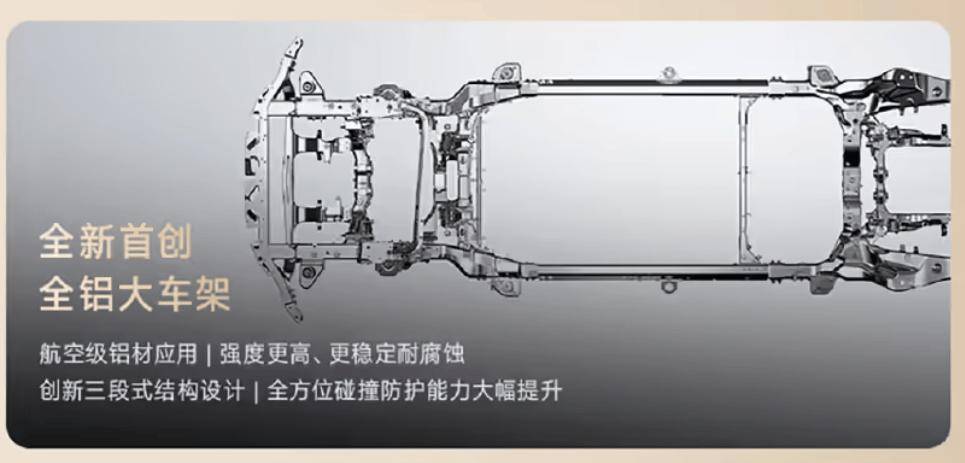

該技術通過優化熔體充填控制與變截面結構梯度凝固工藝,將傳統組裝式車架簡化為單一整體鑄造成型。一體化設計不僅使車身整體剛性與扭轉剛度提升30%以上,更通過優化的力流傳遞路徑,顯著增強了車輛在碰撞等極端工況下的安全防護能力。據測試數據顯示,采用該技術的車架重量較傳統方案降低15%,同時抗沖擊性能提升25%,真正實現了輕量化與安全性的雙重突破。

目前,這項技術已率先應用于比亞迪高端新能源SUV仰望U8L鼎世版。作為售價128萬元的旗艦車型,其搭載的“鋁金骨梁”車架憑借卓越性能,為整車構筑了堅固的安全基石。比亞迪工程師表示,該車架的集成化設計大幅減少了零部件數量,不僅簡化了生產流程,更通過消除連接縫隙,有效降低了長期使用中的異響與疲勞損傷風險。

作為汽車輕量化底盤系統領域的領軍企業,航特裝備已與一汽紅旗、東風嵐圖、蔚來汽車等國內外主流廠商建立深度合作。其研發團隊透露,未來將進一步拓展一體化鑄造技術在電池包殼體、副車架等核心部件的應用,推動新能源汽車制造向更高效、更安全的方向演進。這項突破不僅標志著中國汽車工業在關鍵材料與工藝領域實現全球領跑,更為全球新能源汽車產業升級提供了“中國方案”。