在精密制造領域,如何讓機器人像人類雙手一樣完成高精度裝配,始終是行業突破的關鍵瓶頸。傳統依賴視覺識別或固定程序編程的方案,在面對微米級誤差時往往難以保證裝配質量。如今,基于六維力感知技術的機器人柔性對位系統,正以顛覆性的"觸覺智能"重新定義精密裝配標準。

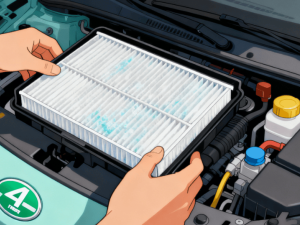

柔性對位技術的核心在于賦予機器人主動適應能力。當裝配兩個精密零件時,系統不再機械執行預設路徑,而是通過實時感知接觸力變化,自主調整裝配姿態。這種能力尤其適用于屏幕與外殼貼合、芯片與基板對接等需要亞毫米級精度的場景,有效解決了因零件形變、公差累積導致的裝配偏差問題。

實現這種智能感知的關鍵部件是安裝在機械臂末端的六維力傳感器。這個精密裝置能同時捕捉三維空間中的六個力學參數——三個方向的作用力(Fx, Fy, Fz)和三個方向的力矩(Mx, My, Mz)。其檢測精度可達0.01牛米級,相當于能感知一根頭發絲牽引產生的微弱扭矩,為機器人提供完整的力學反饋信息。

在實際裝配過程中,當零件接觸瞬間產生的力學信號會形成獨特模式:邊緣接觸產生側向力波動,角度偏差引發特定力矩變化,表面不平整導致壓力分布異常。控制系統通過解析這些力學特征,能在毫秒級時間內計算出偏差方向和數值,隨即驅動機械臂進行微米級調整。這種動態修正過程持續進行,直至所有力學參數達到平衡狀態,實現真正的"零應力"裝配。

該技術已展現出顯著應用價值。在某手機生產線上,屏幕貼合工序的良品率從89%提升至99.5%,裝配周期縮短40%;在汽車電子領域,復雜線束插裝的一次成功率突破98%,徹底解決了傳統視覺系統難以識別的微小形變問題。更值得關注的是,系統具備強大的環境適應能力,同一生產線可快速切換不同型號產品裝配,換型時間從傳統方案的2小時壓縮至15分鐘。

這項突破性技術正在重塑智能制造的底層邏輯。通過將力學感知與智能算法深度融合,機器人裝配作業從"程序驅動"轉變為"力學引導",為精密制造提供了更可靠的解決方案。隨著六維力傳感器成本的持續下降和算法模型的優化,該技術有望在半導體封裝、醫療器械制造等高端領域實現更廣泛應用。