“期望越大,失望越大”,這句話在當(dāng)下固態(tài)電池的討論中顯得格外貼切。隨著新能源汽車市場(chǎng)的蓬勃發(fā)展,固態(tài)電池作為下一代電池技術(shù)的熱門候選,頻繁出現(xiàn)在公眾視野中,每一次技術(shù)突破的報(bào)道都引發(fā)無數(shù)期待,可當(dāng)我們冷靜審視,會(huì)發(fā)現(xiàn)其中既有令人振奮的潛力,也有不容忽視的現(xiàn)實(shí)挑戰(zhàn)。

要理解固態(tài)電池,先得從電池的基本結(jié)構(gòu)說起。鋰電池構(gòu)造并不復(fù)雜,正極采用鈷酸鋰、錳酸鋰、磷酸鐵鋰和三元材料(鎳鈷錳酸鋰)等含鋰化合物,負(fù)極常見材料是石墨以及新興的硅基材料。正負(fù)極之間,電解質(zhì)負(fù)責(zé)傳輸鋰離子,隔膜則防止正負(fù)極短路。充電時(shí),外界電壓驅(qū)使正極鋰離子經(jīng)電解質(zhì)、隔膜嵌入負(fù)極,電子經(jīng)外部線路從負(fù)極流向正極;放電時(shí),鋰離子從負(fù)極返回正極,電子經(jīng)外部線路從正極流出形成電流。固態(tài)電池和液態(tài)電池在底層原理上并無本質(zhì)差異,區(qū)別主要在于電解質(zhì)形態(tài)。液態(tài)電池使用液態(tài)電解質(zhì),多為“鋰鹽 + 有機(jī)溶劑”配方;固態(tài)電池則采用固體材料,有硫化物、氧化物、凝聚態(tài)等不同技術(shù)路線,二者差異根源在于微觀尺度下電解質(zhì)形態(tài)的不同影響。

液態(tài)電池中,正負(fù)極浸泡在液態(tài)電解質(zhì)里,電極被電解液充分浸潤(rùn),鋰離子通道暢通,因此具備較高的“倍率性能”,充電速度快、放電功率大。但也正因如此,電極和電解液持續(xù)反應(yīng),限制了電極材料選擇。例如,鋰金屬負(fù)極能量密度高,卻會(huì)與電解液持續(xù)反應(yīng),只能選用穩(wěn)定性強(qiáng)但能量密度低得多的石墨負(fù)極。液態(tài)電解質(zhì)中的有機(jī)溶劑是危險(xiǎn)化學(xué)品,電池?zé)崾Э貢r(shí),110度左右石墨負(fù)極與電解液反應(yīng),150度左右隔膜融化短路,溫度急劇升高,有機(jī)溶劑分解出易燃易爆氣體,正極材料高溫下分解釋放大量氧,極易引發(fā)劇烈燃燒甚至爆炸,這也是液態(tài)電池安全性受質(zhì)疑的原因之一。

固態(tài)電池則相反,固態(tài)正負(fù)極與固態(tài)電解質(zhì)是“點(diǎn)接觸”,無法形成液態(tài)的“面接觸”,鋰離子通道受阻,固 - 固界面阻抗高。不過,這種結(jié)構(gòu)也有好處,電解質(zhì)和電極界面反應(yīng)不活躍,能使用多種高性能材料,理論上能量密度可大幅提升。但缺點(diǎn)同樣明顯,不借助加壓等技術(shù)手段,固體電解質(zhì)和電極接觸不良,倍率性能不佳,充電速度和放電功率受限,且固態(tài)電解質(zhì)離子電導(dǎo)率低于電解液,離子遷移不暢。不過在安全性方面,固態(tài)電池優(yōu)勢(shì)突出,無需電解液,氧化物電解質(zhì)和凝聚態(tài)電解質(zhì)耐高溫性能優(yōu)異,氧化物電解質(zhì)甚至能在600度高溫下保持穩(wěn)定。

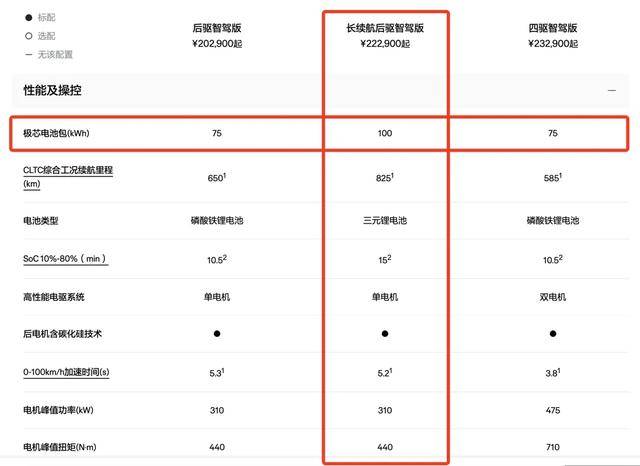

固態(tài)電池真正無可替代的優(yōu)勢(shì),并非安全性,而是極高的能量密度潛力及隨之而來的經(jīng)濟(jì)性。液態(tài)電池能量密度極限約為300wh/kg,常見三元鋰電池約200wh/kg,磷酸鐵鋰僅120wh/kg;而固態(tài)電池300wh/kg只是入門,400wh/kg是行業(yè)普遍水平,寧德時(shí)代和比亞迪等巨頭正沖擊500wh/kg。以獲得一度電為例,液態(tài)電池方案需5公斤三元鋰電池或8公斤多磷酸鐵鋰電池,固態(tài)電池方案僅需2公斤多。當(dāng)前純電汽車動(dòng)力電池多達(dá)100度,液態(tài)電池包重量達(dá)500kg甚至1噸多,續(xù)航約700km,但電池增大使車輛自重增加,影響底盤、懸架、操控性和安全性,邊際效應(yīng)導(dǎo)致收益降低。若采用固態(tài)電池,100度電池包重量?jī)H200多公斤,若重量堆至1噸多,可獲得500度超級(jí)電池,按百公里18度電能耗計(jì)算,續(xù)航超2700公里,里程焦慮將不復(fù)存在。

然而,固態(tài)電池目前面臨的最大難題是成本。從生產(chǎn)成本看,磷酸鐵鋰電芯成本已壓至0.4元/wh,高端三元鋰電芯成本約0.8元/wh,部分企業(yè)甚至做到0.25元/wh;而固態(tài)電池成本高昂,最便宜的也達(dá)1.5元/wh,較貴的達(dá)5元/wh。以50度電池包為例,液態(tài)方案生產(chǎn)成本4 - 5萬元,對(duì)應(yīng)車價(jià)12 - 15萬元;固態(tài)方案最便宜也要7 - 8萬元,對(duì)應(yīng)車價(jià)21 - 24萬元。若打造500度超級(jí)電池,固態(tài)電池包最便宜也要75萬元,車價(jià)將達(dá)300萬 - 400萬元,如此高昂的價(jià)格,顯然難以被市場(chǎng)接受。

固態(tài)電池成本居高不下,涉及工藝、技術(shù)和管理等多方面問題,歸根結(jié)底是市場(chǎng)發(fā)展階段問題。原材料方面,固態(tài)電解質(zhì)生產(chǎn)成本高,電解液價(jià)格低廉,而聚合物電解質(zhì)PEO、氧化物電解質(zhì)LLZO每公斤價(jià)格成千上萬,硫化物電解質(zhì)(鋰磷硫氯)更是接近4萬元/公斤。良品率上,液態(tài)電池成熟穩(wěn)定,固態(tài)電池良品率普遍不到70%,大量原材料和工時(shí)被殘次品浪費(fèi)。工藝上,液態(tài)電池產(chǎn)線設(shè)備和工程師資源豐富,固態(tài)電池為解決界面阻抗需等靜壓設(shè)備,硫化物生產(chǎn)要求絕對(duì)干燥乃至惰性氣體環(huán)境。訂單量方面,固態(tài)電池因成本高、制造講究、良品率低,訂單量有限,難以形成規(guī)模效應(yīng)。寧德時(shí)代和比亞迪雖布局固態(tài)電池,但在成熟、廉價(jià)的液態(tài)電池占據(jù)市場(chǎng)的情況下,改造、新建產(chǎn)線生產(chǎn)固態(tài)電池動(dòng)力不足。

回顧液態(tài)電池成本降低歷程,或許能為固態(tài)電池提供借鑒。2010年,液態(tài)電池一度電價(jià)格高達(dá)1200多美元,2021年降至130美元/度。這得益于消費(fèi)電子行業(yè)的推動(dòng),手機(jī)、平板電腦等高價(jià)值產(chǎn)品對(duì)電池成本不敏感,在2005 - 2012年消費(fèi)級(jí)鋰電池導(dǎo)入期,電芯價(jià)格從1美元/wh降至0.5美元/wh;2012 - 2015年智能手機(jī)高速增長(zhǎng)期,電芯價(jià)格繼續(xù)降至0.3美元/wh及更低。2015年前后,電池價(jià)格下降促使大量新能源品牌涌現(xiàn)。因此,固態(tài)電池若想降低成本,可先從無人機(jī)、手機(jī)、平板等對(duì)電池價(jià)格不敏感的領(lǐng)域入手。但如今手機(jī)行業(yè)增量放緩,廠商注重降本增效,固態(tài)電池在此領(lǐng)域求生也面臨挑戰(zhàn)。

盡管固態(tài)電池發(fā)展面臨諸多難題,但近期技術(shù)突破帶來希望。10月7日,新華社消息稱,中科院物理所黃學(xué)杰團(tuán)隊(duì)聯(lián)合華中科技大學(xué)、中科院寧波材料技術(shù)與工程研究所科研團(tuán)隊(duì),開發(fā)出陰離子調(diào)控技術(shù),解決了固態(tài)電解質(zhì)和電極間的界面難題,不僅降低“界面阻抗”,還延長(zhǎng)電池壽命,幾百次循環(huán)后性能穩(wěn)定,遠(yuǎn)超行業(yè)平均水平。中國(guó)作為世界頭號(hào)消費(fèi)電子生產(chǎn)國(guó)和新能源汽車生產(chǎn)國(guó),需求旺盛,固態(tài)電池未來能否突破困境,值得期待 。