在傳統生產管理模式下,生產管理人員需頻繁往返于車間各區域,通過現場巡查獲取機床運行信息。這種方式不僅耗費大量人力,且信息獲取存在滯后性,難以快速識別設備異常或工藝缺陷。為解決這一痛點,數之能推出多品牌兼容的數控機床物聯網解決方案,支持對西門子、三菱、發那科等十余種主流數控系統的設備進行統一接入與智能管理,助力制造企業構建數字化生產管理體系。

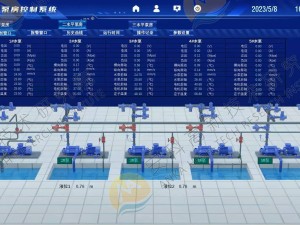

該平臺通過邊緣計算網關實現設備數據實時采集,將主軸負載、進給速度、機械坐標等200余項關鍵參數轉化為可視化看板。管理人員在PC端或移動端即可查看設備實時狀態,例如某臺加工中心的主軸溫度是否超限、當前程序運行進度等。系統支持多維度數據篩選,可按設備類型、生產批次或時間軸進行信息追溯,使生產過程透明度提升60%以上。

在刀具管理環節,平臺建立數字化刀具檔案庫,自動記錄每把刀具的安裝時間、加工次數及剩余壽命。當刀具磨損值接近預設閾值時,系統立即觸發三級預警機制:首先在設備端顯示警示燈,同時向車間大屏推送更換提醒,最終通過企業微信推送至相關責任人。某汽車零部件企業應用后,刀具意外損壞率下降42%,換刀時間縮短至5分鐘以內。

設備健康評估模塊通過采集振動、溫度、電流等12類傳感器數據,運用機器學習算法生成設備健康指數。系統可自動識別進給軸軸承磨損、主軸電機過載等15種典型故障模式,并生成包含維修建議的檢測報告。這些數據同步對接至企業ERP系統,為預防性維護提供數據支撐。某精密加工廠實施該方案后,設備綜合效率(OEE)提升18%,非計劃停機時間減少35%。

平臺內置的數據分析引擎支持歷史趨勢對比與異常值檢測。管理人員可調取任意時間段的生產數據,生成進給軸振動頻譜圖、主軸負載變化曲線等專業報表。某模具企業通過分析近三個月的加工數據,發現某臺設備在特定轉速區間存在異常振動,經檢查發現主軸軸承存在早期損傷,及時更換后避免了一起重大設備事故。