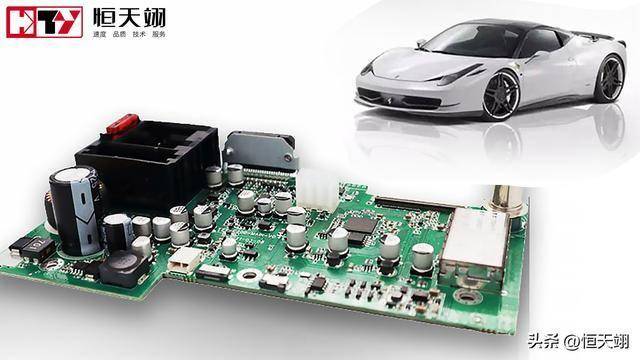

隨著電動汽車市場的快速擴張,充電基礎(chǔ)設(shè)施的完善成為行業(yè)發(fā)展的關(guān)鍵環(huán)節(jié)。作為充電樁的核心控制單元,主控板承擔著電力調(diào)控、數(shù)據(jù)通信、安全監(jiān)測等多重職能,其性能直接決定充電設(shè)備的運行效率與使用安全。特別是在戶外場景中,主控板需經(jīng)受極端溫度、高濕度、機械振動等復(fù)雜環(huán)境考驗,如何提升其環(huán)境適應(yīng)性已成為行業(yè)技術(shù)攻關(guān)的重點方向。

主控板的技術(shù)突破首先體現(xiàn)在功能集成化設(shè)計上。現(xiàn)代充電樁主控系統(tǒng)已實現(xiàn)四大核心功能:通過智能算法實現(xiàn)電流電壓的動態(tài)調(diào)節(jié),確保電池充電過程的安全高效;建立多協(xié)議通信接口,實現(xiàn)與車輛BMS系統(tǒng)、云端管理平臺及支付終端的實時數(shù)據(jù)交互;配備多級故障預(yù)警機制,對過壓、過流、過熱等異常狀況進行實時監(jiān)測與主動保護;同時集成人機交互界面,為用戶提供充電狀態(tài)顯示與操作反饋。這些功能的穩(wěn)定運行,要求主控板具備極高的環(huán)境耐受能力。

環(huán)境適應(yīng)性設(shè)計面臨四大技術(shù)挑戰(zhàn)。在高溫場景下,電子元器件性能衰減與焊點可靠性問題突出,某企業(yè)通過采用納米導(dǎo)熱材料與液冷散熱系統(tǒng),使主控板工作溫度降低30%;針對潮濕環(huán)境,行業(yè)普遍采用三防涂層工藝與氣密性封裝技術(shù),某型號產(chǎn)品已通過72小時鹽霧測試;機械振動方面,通過優(yōu)化PCB板布局與增加減震支架,使設(shè)備抗沖擊能力提升至5G峰值加速度;電磁兼容性設(shè)計則通過分層屏蔽結(jié)構(gòu)與濾波電路,使設(shè)備通過CISPR 32標準認證。

技術(shù)升級路徑呈現(xiàn)多元化發(fā)展趨勢。電路設(shè)計層面,采用熱仿真技術(shù)優(yōu)化元件布局,使熱量分布均勻度提升40%;元件選型方面,工業(yè)級元器件使用比例已達90%,部分關(guān)鍵芯片采用車規(guī)級標準;封裝工藝上,IP67防護等級成為主流,某企業(yè)研發(fā)的真空灌封技術(shù)使防潮性能提升5倍;系統(tǒng)架構(gòu)方面,雙電源冗余設(shè)計與故障自診斷系統(tǒng)顯著提升設(shè)備可用性,某型號產(chǎn)品MTBF(平均無故障時間)突破10萬小時。

質(zhì)量管控體系貫穿產(chǎn)品全生命周期。某領(lǐng)先企業(yè)建立六西格瑪設(shè)計流程,在研發(fā)階段即開展加速壽命測試,模擬-40℃至85℃溫度循環(huán)與95%濕度環(huán)境;生產(chǎn)環(huán)節(jié)實施100%功能測試與AOI光學(xué)檢測,確保焊接質(zhì)量;出廠前需通過72小時連續(xù)運行測試與EMC全項認證。這種嚴格的質(zhì)量管控,使某品牌充電樁在北方寒冷地區(qū)與沿海潮濕環(huán)境的故障率分別降低65%與72%。

行業(yè)實踐表明,技術(shù)突破帶來顯著市場效益。某企業(yè)推出的新一代主控板產(chǎn)品,通過集成化設(shè)計使體積縮小40%,同時將功率密度提升至25kW/L;采用智能溫控算法后,設(shè)備能耗降低18%,運維成本下降35%。這些創(chuàng)新成果已應(yīng)用于全國20余個省級行政區(qū),在極端氣候條件下的運行數(shù)據(jù)驗證了技術(shù)方案的可靠性。隨著第三代半導(dǎo)體材料與AI診斷技術(shù)的應(yīng)用,充電樁主控系統(tǒng)正朝著更高集成度、更智能化的方向演進。