中國工程院院士王國棟近期在“AI+鋼鐵”技術發布會上強調,鋼鐵產業作為國家的支柱性基礎產業,正迎來新一代人工智能(AI)的深度賦能。他提出,通過整合鋼鐵行業龐大的大數據資源、專家知識與經驗,以及先進的生成式人工智能(AIGC)技術,實施一種涵蓋“數據密集、智能涌現、人機協同”的三元認知方法論,旨在構建人機混合智能體系,推動鋼鐵行業的智能化轉型。

鋼鐵工業作為一個復雜的大型流程工業體系,其生產流程中的各個工序如同“黑箱”,充斥著大量的不確定性和動態性問題,使得材料內部的數據難以實時、連續地獲取。王國棟院士指出,這種人機混合智能方法將建立起一套全局性、系列化、通用化的智能預測體系,實現材料系統內部數據的實時、連續、在線、精準預測,即數字孿生建模,從而驅動鋼鐵行業的升級換代和轉型。

目前,AI技術已在鋼鐵行業的多個領域取得了顯著成效。例如,在鐵前系統,寶鋼梅鋼攜手產學研團隊開發的“智慧高爐系統”,融合了大數據、AI與冶煉機理,能夠提前1至3小時預測高爐透氣性、熱負荷等關鍵指標,預測準確率超過85%。然而,AI的推進過程中也面臨著數據質量參差不齊、模型泛化能力不足及復合型人才匱乏等挑戰。

針對這些挑戰,王國棟建議開發專業的ETL工具鏈,建立“通用模型+個性數據”的遷移學習方案,并加強校企聯合培養,以應對數據質量問題。同時,他強調,應構建全流程數字孿生平臺,完善“機理+數據+AI”混合智能技術體系,并推進相關標準化技術體系的建設。為了保障AI在鋼鐵企業中的高效應用,王國棟認為關鍵在于構建“產學研用”協同創新生態,強化數字底座,提升數據采集能力,聚焦關鍵技術加大研發投入,并推動智改數轉和示范線建設。

在推動鋼鐵行業綠色發展的道路上,“AI+鋼鐵”也發揮著重要作用。鐵前系統通過全面應用煉鐵大數據與AI技術,建立了實時監測與智能感知系統,實現了節能降碳、降本增效與穩定運營。例如,河鋼推出的WesCarber碳中和數字化平臺,涵蓋碳管理、碳足跡等多個子平臺,實現了全產業鏈碳流的可視化。

王國棟進一步指出,AI在“雙碳”目標中的作用不僅限于此,其核心在于通過打通生產各環節的數據流,將單點改良升級為跨工序、跨尺度的系統協同,推動全流程的綠色化重構。AI能夠實時監測分析能源使用情況,提高能源利用效率;構建碳排放模型,精準預測碳排放情況,助力制定減排策略;同時,基于大量生產數據,挖掘工藝潛在改進點,促進工藝裝備與產品服務的一體化開發,推動鋼鐵行業向高端化、智能化、綠色化轉型。

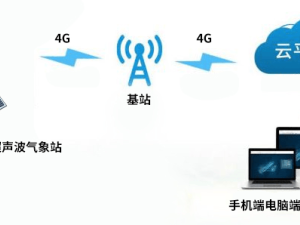

展望未來,鋼鐵行業需加快工業互聯網、大數據、AI等技術的融合,搭建能、環、碳全流程一體化管控平臺,實現從末端治理向源頭和全過程人機協同、自主無人控制的延伸。同時,建立完善的鋼鐵行業數據標準和數據庫,為數字化和綠色化的協同發展提供堅實的數據支持。