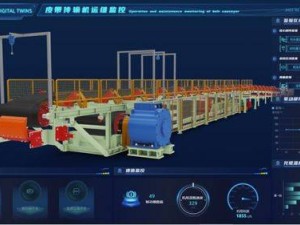

在制造業(yè)日新月異的今天,企業(yè)正面臨設備故障頻發(fā)與生產效率提升的雙重挑戰(zhàn)。為解決這一難題,數字孿生技術作為工業(yè)4.0的關鍵驅動力,正逐步引領生產模式的深刻變革。該技術借助先進的數字化工具和物聯(lián)網系統(tǒng),將生產線、設備狀態(tài)及環(huán)境數據實時采集并映射至虛擬模型中,從而實現對工廠運作狀態(tài)的精確模擬。

傳統(tǒng)工廠在設備故障預測方面,多依賴于人工監(jiān)測與周期性檢修,這不僅效率低下,且成本高昂。復雜設備在故障前的預警信號往往不明顯,給生產帶來巨大風險。數字孿生技術的出現,為這一困境提供了創(chuàng)新解決方案。

通過數字孿生技術,企業(yè)能夠實時采集、分析與映射生產數據,實現設備運行的全面監(jiān)控。借助大數據分析和人工智能算法,系統(tǒng)能深入挖掘設備運行規(guī)律,精準識別潛在故障風險。更為先進的是,數字孿生不僅能監(jiān)控數據,還能通過虛擬模型模擬設備在不同工況下的運行狀態(tài),預測故障類型與發(fā)生時間,為企業(yè)提前制定應對策略。

以設備振動或溫度波動為例,傳統(tǒng)監(jiān)控手段難以迅速捕捉異常,而數字孿生技術則能將設備細節(jié)精準映射至虛擬模型中,自動標記異常表現并分析原因。例如,振動幅度增大可能源于零部件磨損或傳動裝置故障,數字孿生能迅速診斷并提供預案,顯著提升故障預測準確性。

數字孿生技術還助力設備生命周期管理。通過持續(xù)采集生產數據,實時監(jiān)控設備狀態(tài)與性能,生成詳盡的設備健康檔案。這些檔案不僅有助于工程師了解設備運行狀況,還為未來維護與檢修提供數據支持,優(yōu)化設備使用策略,提高生產效率并降低維護成本。

數字孿生工廠的優(yōu)勢不僅限于故障預測與設備管理,更在智能制造領域展現巨大潛力。通過實時數據映射,工廠能精準調度生產線、優(yōu)化生產過程,確保系統(tǒng)最佳運行。數字孿生系統(tǒng)還能預測未來生產需求與設備使用情況,助力企業(yè)科學決策。

數字孿生技術的實時數據反饋機制,使管理層能迅速響應生產中的任何問題。如生產環(huán)節(jié)出現瓶頸,系統(tǒng)會立即報警,管理人員可迅速調整,避免效率損失與資源浪費。這一數據驅動的決策模式,不僅減少資源浪費,還提升整體生產能力。

隨著技術不斷進步,數字孿生的應用場景日益廣泛,從設備監(jiān)控到智能預測、生產調度、資源優(yōu)化等,已成為智能制造的核心要素。其優(yōu)勢不僅在于降低故障率、提升效率,更在于為企業(yè)創(chuàng)造更多商業(yè)機遇。通過數字孿生,企業(yè)能精準把握市場需求,優(yōu)化生產流程,提升產品質量,從而在市場競爭中占據優(yōu)勢。

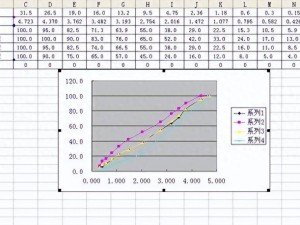

為實現設備故障預測準確率90%以上的目標,企業(yè)需將生產數據采集與分析置于首位。高質量數據是數字孿生精準預測的基礎。通過高效采集系統(tǒng)獲取真實可靠數據,借助人工智能與機器學習技術深度分析,不斷優(yōu)化算法,提高預測準確性。同時,保持數據持續(xù)更新與反饋機制,確保數字孿生模型與實際生產環(huán)境一致,實現持續(xù)優(yōu)化。

數字孿生技術的應用,不僅有效預防設備故障,還提升生產效率、降低成本,助力企業(yè)實現可持續(xù)發(fā)展。這一技術為設備故障預測帶來革命性變革,推動智能制造普及,為工業(yè)發(fā)展開辟新方向。