哈爾濱工業大學威海校區材料科學與工程學院傳來振奮人心的消息,張洪濤教授帶領的團隊在超聲波增材制造領域取得了重大突破。他們成功研制出國內首臺雙換能器超聲固相增材制造設備,這一創新成果不僅標志著我國在高端制造裝備領域的又一次飛躍,更為未來多個關鍵行業的發展注入了新的活力。

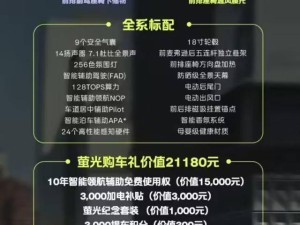

該設備最引人矚目的特點是其強大的輸出功率,能夠在6000瓦至9000瓦的范圍內靈活調整,實現雙頭同時工作。這一設計滿足了多種功能材料及梯度材料的制備需求,包括銅、鋁、鎳、鈦等金屬材料,以及銅/鋁、鋁/鈦等異質材料的復合增材制造。這意味著,該設備在輕量化功能材料制備、熱敏感器件無損植入等領域,將發揮重要作用,為航空航天、新能源汽車、光伏產業及無人機技術等前沿領域提供綠色、高效的特種功能材料制備方案。

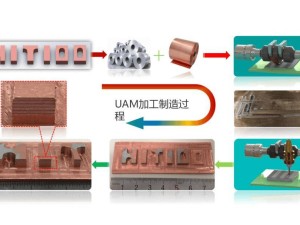

超聲波增材制造(UAM)技術,作為一種基于固相連接的先進制造技術,通過高頻超聲振動產生的機械能和熱能,實現金屬箔材的逐層固結。相較于傳統的熔焊工藝,UAM的加工溫度更低,能夠有效避免材料因高溫而產生的氧化、相變及殘余應力等問題,因此在異種金屬連接和功能梯度材料制備方面具有顯著優勢。然而,傳統超聲波增材設備受限于單側換能器的功率不足,難以勝任大尺寸、高強度金屬構件的制造任務。

張洪濤教授團隊針對這一難題,自2013年起便開始了深入研究。他們首先提出了“輔助加熱式超聲快速成型方法及裝置”的構想,并在隨后的系統實驗中不斷完善。2018年,團隊提出了“大功率推挽式超聲滾焊固結-增材制造裝置工藝路徑實現方案”,并開始了裝備的迭代升級。經過不懈努力,團隊最終實現了雙側雙換能器增材固結的設計方案。這一方案通過同軸連接的雙換能器與雙變幅桿的協同作用,在滾焊壓頭兩側形成推挽聯合控制結構,顯著提升了能量輸出效率和工藝穩定性。

為了進一步完善整體裝備,團隊還進行了諧振模擬、壓頭粗糙度改善及輔助平臺開發等一系列工作。目前,該設備已具備完全自主知識產權,樣機正處于緊張的測試階段。這一創新成果的誕生,不僅填補了國內在高端超聲固相增材制造裝備領域的空白,更為我國制造業的轉型升級和高質量發展提供了有力支撐。