在氫能產業蓬勃發展的當下,穩定且大規模的制氫技術成為關鍵支撐。目前,電解水制氫雖因環保優勢備受關注,卻受制于綠色電力成本與產能限制;而煤氣化制氫憑借原料易獲取、工藝成熟穩定等特點,依舊占據工業制氫的重要地位。

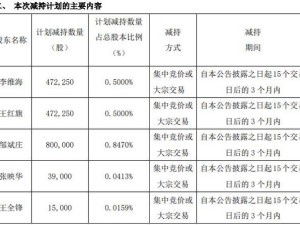

煤氣化制氫的流程可系統拆解為四個核心環節。第一步是氣化階段,煤炭在高溫、富氧或蒸汽的特定環境中發生部分氧化反應,生成包含氫氣、一氧化碳、二氧化碳等成分的“合成氣”。這一過程常見的工藝類型有固定床、流化床以及水煤漿加壓氣化等,不同工藝在操作條件與適用場景上各有特點。

第二步為變換反應,通過化學反應(CO+H?O→CO?+H?),將合成氣中的一氧化碳進一步轉化為氫氣。為平衡反應速率與轉化率,通常采用高溫與低溫兩段變換的組合方式,確保氫氣產量最大化。

第三步是凈化處理,此階段主要針對合成氣中的二氧化碳、硫化物、氨等雜質進行脫除,為后續氫氣提純創造純凈的環境條件。雜質的有效去除直接關系到最終氫氣的純度與質量。

第四步是PSA提純技術,利用變壓吸附原理,通過特定吸附劑對不同氣體的吸附選擇性差異,將雜質氣體從合成氣中分離出來,從而獲得高純度的氫氣。目前,PSA裝置的處理規模范圍在5000 ~ 10×10?Nm3/h之間,能夠靈活適配不同規模項目的需求。

與電解水制氫相比,煤氣化制氫在工程實踐中展現出顯著優勢。從成本層面看,煤炭儲量豐富且價格低廉,加之設備技術成熟度高,整體制氫成本相對較低且穩定。在規模方面,單套煤氣化制氫裝置可實現萬噸級產氫,能夠滿足化工、煉化、冶金等行業對氫氣連續穩定供應的需求。經過多年實踐應用,煤氣化制氫系統運行穩定性強,設備可靠性高,減少了因技術不成熟導致的生產中斷風險。

然而,煤氣化制氫并非毫無短板,其碳排放問題較為突出。不過,隨著碳捕集(CCUS)等技術的不斷進步與完善,這一局限正逐步得到改善。通過在制氫過程中集成碳捕集裝置,可有效減少二氧化碳排放,推動煤氣化制氫向低碳化方向發展。

原料煤的選擇對煤氣化制氫效率有著重要影響。不同種類的煤炭,其制氫效率差異明顯。適合制氫的煤種需具備熱值高、灰熔點適中、反應穩定等特性,例如煙煤、粘結性煤、石油焦以及含灰量較高的煤等。而褐煤、泥煤由于內水含量高、熱值低,以及灰熔點高于1350℃易結渣的煤種,則不適合直接用于煤氣化制氫。對于接近臨界條件的煤種,可通過干燥、配煤等預處理方式提升其氣化性能,避免反應過程中出現中斷或設備堵塞等問題。

在當前能源結構轉型的關鍵時期,盡管煤氣化制氫并非“零碳”制氫路線,但它憑借穩定供應氫氣的能力,成為氫能產業從傳統能源向清潔能源過渡的重要環節。配合碳捕集、廢渣利用、煙氣治理等配套工藝的協同發展,煤氣化制氫正逐步實現“低碳化、清潔化”轉型。從經濟性與技術成熟度綜合考量,它仍是當下具備可操作性的大規模制氫方案之一,在氫能產業落地過程中發揮著不可替代的作用。