國際質量管理領域傳來振奮人心的消息:蘭州石化聚烯烴一部“黃河纖浪QC小組”憑借《提高氯化聚乙烯L5200產品合格率》項目,在來自14個國家的465個參賽成果中脫穎而出,榮獲第50屆國際質量管理小組金獎。這已是該企業第三次登頂國際質量管理最高榮譽殿堂,標志著中國石化行業在質量管控領域持續突破。

時間回溯至2022年下半年,高密度聚乙烯裝置生產報表上的數據波動牽動著技術人員的心——氯化聚乙烯L5200產品合格率如坐過山車般劇烈起伏,最低時跌破85%,與94%的預期目標形成巨大落差。面對嚴峻挑戰,由特級技師領銜、技術骨干與青年員工組成的跨專業團隊迅速成立,生產、設備、安全等部門打破部門壁壘,構建起數據共享、資源聯動的協同機制,一場直指質量核心的技術攻堅戰全面打響。

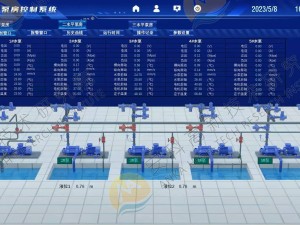

在裝置現場,團隊成員開啟"白加黑"工作模式:每半小時精準記錄工藝參數,系統梳理近三年生產數據。經過上千組數據的深度分析,他們鎖定"聚合單元熔融指數波動大"為癥結所在,并溯源至氫氣乙烯表精度不足、聚合釜壓力波動及轉產流程冗長三大關鍵因素。技術骨干黃曉斌指出:"傳統控制方式存在調節滯后問題,必須突破技術瓶頸。"團隊通過數十次工藝參數調整,成功解決氫氣乙烯表波動難題,同時將轉產操作要點編成朗朗上口的操作口訣,使產品質量穩定性顯著提升。

當監控屏幕上首次呈現平穩的氫氣乙烯比曲線時,現場爆發出熱烈掌聲——產品合格率突破95%關鍵閾值。但團隊并未止步,針對反應壓力波動問題,工程師于杰帶領組員連續一個月跟蹤壓力數據,提出將控制精度提升一個數量級的創新方案。這項看似微小的調整,使轉產時間從85分鐘壓縮至43分鐘,效率提升超50%。最終,L5200產品平均合格率從89.9%躍升至98.6%,年創經濟效益超千萬元。

在國際發布現場,團隊成員李鵬云、李玉用流利的英語向各國評委展示創新成果。從問題診斷到對策實施,從數據驗證到標準固化,完整的創新鏈條贏得國際評委高度評價:"這個項目不僅解決了技術難題,更展示了中國產業工人的專業高度。"該項目形成的標準化操作規范已在同類裝置推廣應用,培養出的青年技術骨干正成為企業創新發展的中堅力量。