在當今這個5G網絡遍地開花、物聯網設備如雨后春筍般涌現的時代,通信產業對元器件的制造要求愈發嚴苛,不僅在精度與可靠性上追求極致,更在生產效率上提出了新挑戰。作為通信設備制造的關鍵一環,通信塑膠模具憑借其精妙的設計與先進的制造技術,在天線外殼、連接器、光纖配件等核心部件的大規模生產中扮演著至關重要的角色,成為了推動通信行業邁向新高度的強大驅動力。

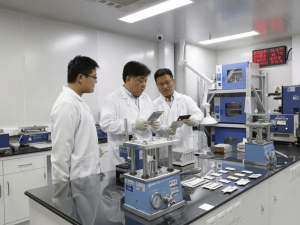

通信塑膠模具的核心競爭力在于其對精度與效率的雙重把控。通信設備內部塑膠件的尺寸精確度和結構穩定性直接關系到設備的整體性能。以5G基站的天線罩為例,其曲面弧度需精準無誤,以確保信號傳輸的最優化;而光纖連接器的插芯孔徑誤差則需控制在微米級別,以實現低損耗的高效對接。通信塑膠模具通過高精度的型腔加工以及優化的澆注系統設計,能夠穩定地復制出結構復雜的塑膠件,使得批量生產的塑膠件在尺寸上達到行業的高標準,滿足了通信設備對精度的嚴苛要求。

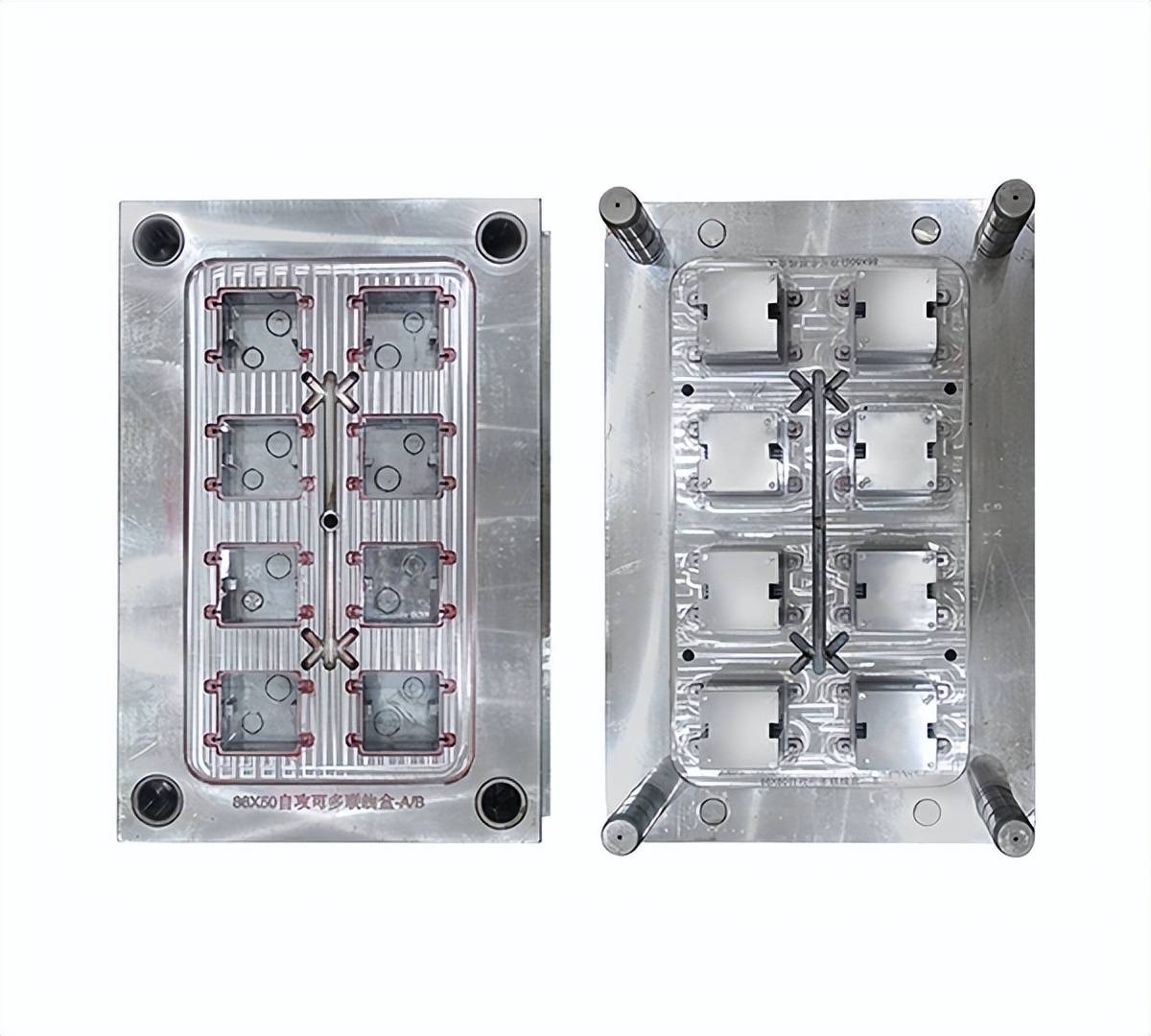

模具的快速換模能力和與自動化生產線的完美適配,極大地提升了生產效率。面對通信產品更新換代迅速的特點,現代模具采用了模塊化設計,只需簡單調整型芯、型腔等關鍵部件,即可迅速適應不同型號的生產需求。例如,通過更換滑塊或嵌件,同一套模具就能靈活應對多種規格的連接器生產,大大減少了設備停機時間,幫助企業緊跟市場步伐,快速響應變化。

在技術創新方面,通信塑膠模具也在不斷突破,以應對通信行業的特殊挑戰。在材料適配性上,通信設備常需在極端環境下運行,這對模具材料的選擇提出了更高要求。模具鋼不僅需要具備高硬度以承受注塑壓力,還需具有良好的耐腐蝕性,防止長期使用后型腔銹蝕。同時,模具還需適應PPS、LCP等高性能工程塑料的加工特性。通過采用表面鍍層處理或特種合金鋼,模具的使用壽命得以延長,脫模質量也得到了顯著提升。

隨著通信設備向小型化、集成化方向發展,塑膠件上常常需要集成微米級的紋路,如天線輻射單元、防電磁干擾紋等。模具制造中引入了電火花加工(EDM)與激光雕刻技術,這些技術能夠在型腔表面精準復制出微觀結構,避免了傳統加工方式可能帶來的毛刺或變形問題,確保了信號傳輸性能的穩定。

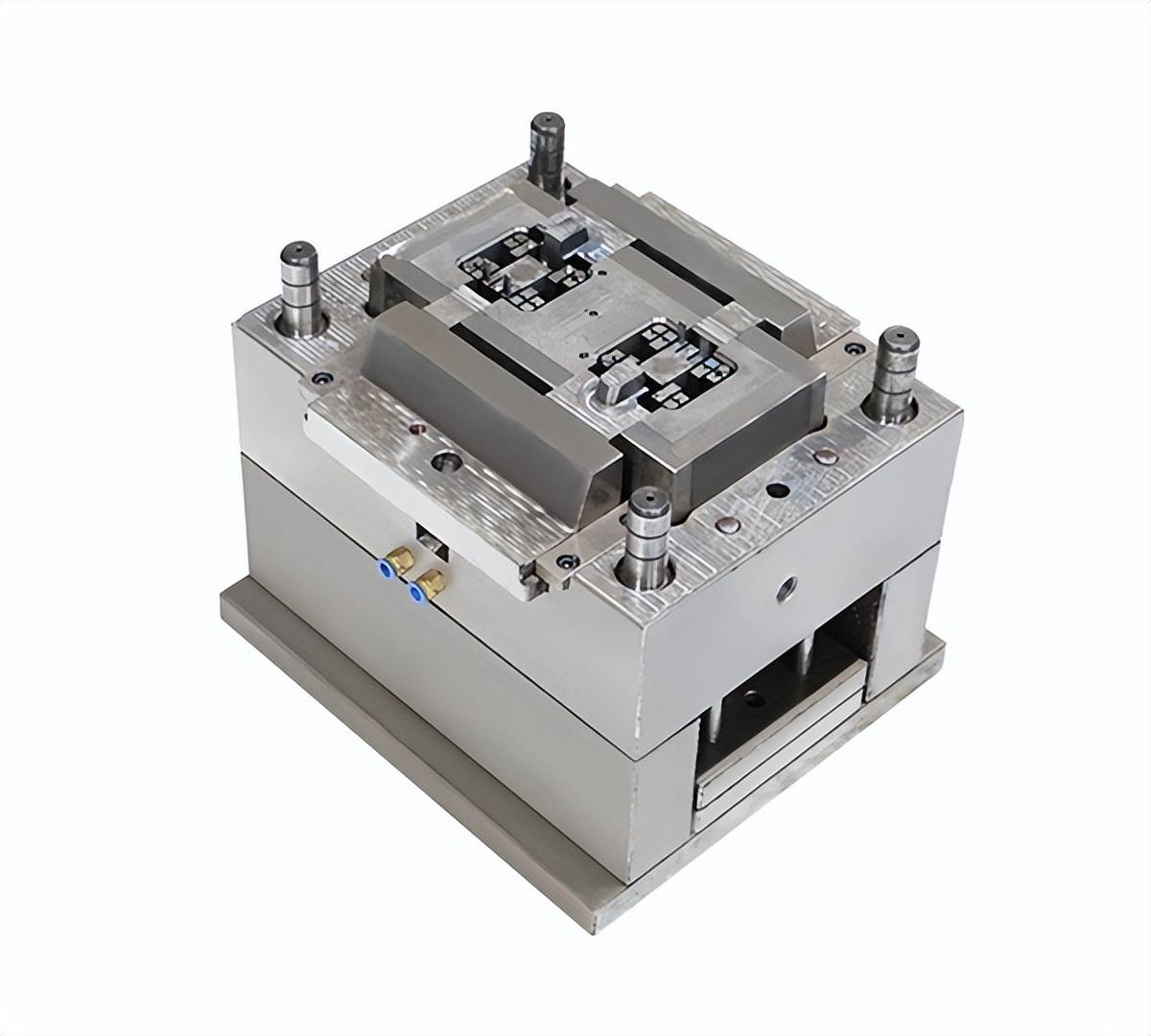

在熱流道系統方面,模具設計也進行了創新。為了減少塑膠件內部的應力殘留,避免開裂或變形等問題,模具的熱流道系統需要精確控制熔融塑料的流動路徑與溫度分布。通過多級溫控與流道平衡優化,實現了填充過程的均勻性,這對于生產薄壁、長流距的通信外殼尤為重要,不僅提升了成品率,還降低了材料損耗。

在綠色制造與智能化趨勢方面,通信塑膠模具同樣走在前列。模具通過輕量化結構設計以及循環冷卻水道設計,減少了注塑周期中的能源消耗。同時,模具表面處理工藝的改進也降低了化學試劑的使用量,符合行業對低碳生產的要求。現代模具集成了傳感器與物聯網技術,能夠實時監測型腔溫度、壓力等關鍵參數,并通過數據分析預測模具壽命或提前發現潛在故障,從而提升了生產的穩定性和可靠性。

通信塑膠模具的應用范圍廣泛,從基站到終端設備,再到數據中心,貫穿了整個通信產業鏈。在基站端,模具生產的濾波器外殼需滿足高屏蔽性要求;在終端設備中,手機天線支架的模具需兼顧輕薄與強度;而在數據中心領域,高速背板連接器的模具則需應對高頻信號傳輸的特殊挑戰。隨著6G、衛星通信等新技術的不斷涌現,模具技術也將持續演進,向著更高精度、更復雜結構的方向發展。