在工業智能化浪潮席卷全球的當下,浙江德曼壓縮機有限公司憑借自主研發的智慧運管控平臺,成為國內空壓機行業數字化轉型的標桿企業。與傳統企業依賴外部技術服務商不同,德曼組建了一支近20人的專職IT團隊,涵蓋軟件開發、數據架構、云計算及信息安全等核心領域,實現了從底層代碼到應用層的全鏈條技術自主可控。

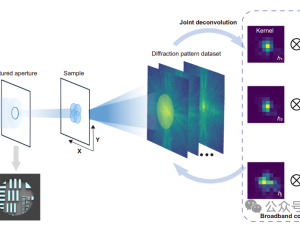

該平臺被稱為空壓機行業的"數字大腦",通過部署在設備上的傳感器網絡,可實時采集壓力、流量、溫度及能耗等關鍵參數。系統內置的智能算法能對數據進行深度分析,提前預測設備故障風險。當監測到異常指標時,平臺會自動觸發預警機制,并向管理人員推送優化建議。這種主動式維護模式使某高端制造企業引入系統后,設備非計劃停機率下降28%,年節約電費超百萬元。

在數據安全領域,德曼采用銀行級加密技術構建傳輸通道,所有生產數據均經過多重加密處理。從設備端到云平臺的傳輸過程中,數據會經歷動態密鑰交換和身份認證雙重驗證,確保客戶工藝參數、產能數據等核心信息不被泄露。這種安全架構已通過國家信息安全等級保護三級認證。

實際應用數據顯示,該系統可使空壓機群綜合能效提升15%-20%。通過動態調節設備運行參數,避免傳統控制方式下的能源浪費。某汽車零部件廠商反饋,系統上線后不僅降低了單位產品能耗,還減少了因設備突發故障導致的產品質量波動。

目前,德曼的數字化解決方案已服務全國300余家制造企業,覆蓋汽車、電子、化工等多個行業。公司技術總監表示,未來將持續優化預測性維護算法,并開發面向不同生產場景的行業模型,幫助更多企業實現從被動維修到主動管理的轉型。