在物聯網技術深度滲透的當下,畜牧行業實驗室廢水處理設備的管理模式正經歷革命性變革。基于"云-管-端"架構的智能運維系統,通過傳感器網絡、4G/5G通信與大數據分析技術的深度融合,構建起覆蓋設備全生命周期的數字化管理平臺,為行業帶來降本增效的新路徑。

該系統的核心創新在于構建了三級技術架構:終端層部署的智能傳感器可實時采集pH值、流量、溫度等20余項關鍵參數;網絡層通過物聯網專網實現數據秒級傳輸;平臺層運用機器學習算法對歷史故障數據進行深度挖掘,形成設備健康度評估模型。這種架構設計使系統具備毫秒級響應能力,故障診斷準確率提升至92%以上。

在功能實現層面,系統集成了四大核心模塊:動態監控看板可同時呈現50臺設備的實時狀態;智能診斷引擎能自動識別12類典型故障模式;預測性維護模塊通過LSTM神經網絡算法,可提前72小時預警設備劣化趨勢;遠程調試功能支持工程師通過AR眼鏡進行虛擬現場操作。某大型養殖集團的實踐數據顯示,系統部署后設備平均無故障運行時間延長40%,年度維護成本下降38%。

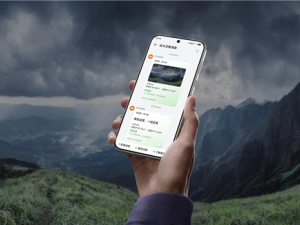

針對畜牧行業實驗室分布廣、專業維護人員少的痛點,系統特別開發了移動端管理應用。運維人員通過手機即可完成設備巡檢、參數調整、工單派發等操作,配合地理信息系統(GIS)的定位功能,使單次維護的交通成本降低65%。在山東某萬頭豬場的案例中,系統成功預警了3起潛在的設備管路堵塞問題,避免直接經濟損失超20萬元。

實施路徑顯示,系統改造可分為三個階段:首期完成30%核心設備的傳感器加裝與通信模塊升級;中期部署邊緣計算節點實現本地數據預處理;終期構建企業級數字孿生平臺。成本效益分析表明,投資回收期僅需18個月,后續每年可創造相當于設備投資額1.2倍的綜合收益,包括減少的廢水排放罰款、提升的環保達標率等間接效益。